Мировая автомобильная промышленность стремительно движется в сторону электрификации. Традиционная технология «пластик вместо стали» позволила добиться впечатляющих результатов в облегчении автомобилей, но дальнейшее снижение веса по-прежнему остаётся серьёзной проблемой.

Несмотря на трудности, облегчение конструкции автомобилей предполагает повышение энергоэффективности электромобилей и всестороннее рассмотрение затрат и технологий.

Соответствующие данные показывают, что к 2025 году доля легких материалов, используемых в автомобилях, как ожидается, превысит 47%, что поможет кузову снизить вес на 50%. (источник Lucintel)

Являясь новатором в отрасли, NEO·H550II ТПА использует в качестве основы технологию микропенообразования CellSure®, которая придала новую жизнь легкому применению автомобильных конструктивных деталей.

Несмотря на трудности, облегчение конструкции автомобилей предполагает повышение энергоэффективности электромобилей и всестороннее рассмотрение затрат и технологий.

Соответствующие данные показывают, что к 2025 году доля легких материалов, используемых в автомобилях, как ожидается, превысит 47%, что поможет кузову снизить вес на 50%. (источник Lucintel)

Являясь новатором в отрасли, NEO·H550II ТПА использует в качестве основы технологию микропенообразования CellSure®, которая придала новую жизнь легкому применению автомобильных конструктивных деталей.

01. Технология микропенивания CellSure®

Удовлетворите потребность в более лёгких, долговечных и устойчивых к сжатию автомобилях.

Снижение веса автомобильных пластиковых деталей в целом стало тенденцией, но как можно снизить вес, сохранив при этом прочность и устойчивость к сжатию? Технология микропористого вспенивания CellSure® предлагает решение.

Этот процесс литья под давлением снижает вес и повышает прочность деталей, увеличивая жёсткость конструктивных элементов на 10–20%. Этот технологический прорыв позволяет конструктивным элементам автомобилей достичь идеального баланса между лёгкостью, безопасностью и долговечностью, открывая новые возможности для снижения веса электромобилей.

Снижение веса автомобильных пластиковых деталей в целом стало тенденцией, но как можно снизить вес, сохранив при этом прочность и устойчивость к сжатию? Технология микропористого вспенивания CellSure® предлагает решение.

Этот процесс литья под давлением снижает вес и повышает прочность деталей, увеличивая жёсткость конструктивных элементов на 10–20%. Этот технологический прорыв позволяет конструктивным элементам автомобилей достичь идеального баланса между лёгкостью, безопасностью и долговечностью, открывая новые возможности для снижения веса электромобилей.

02. Как работает технология микропенообразования CellSure®?

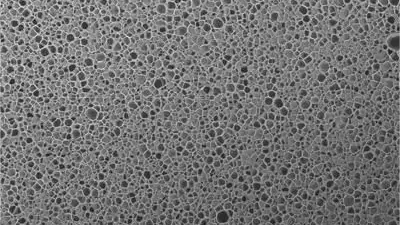

Технология микропенообразования CellSure® использует смесь азота и пластика, впрыскиваемую в форму, для образования и роста пузырьков при резком падении давления, создавая однородную ячеистую структуру внутри изделия.

Основные моменты:

Основные моменты:

- Лёгкость: благодаря сохранению первоначальных механических свойств вес изделия может быть снижен на 15%.

- Высокая прочность: ячеистая структура делает изделия такого же качества более прочными и устойчивыми к сжатию

- Требования к небольшому усилию зажима: эффективно снижают энергопотребление при производстве, сокращают цикл формования, повышают производительность и эффективность

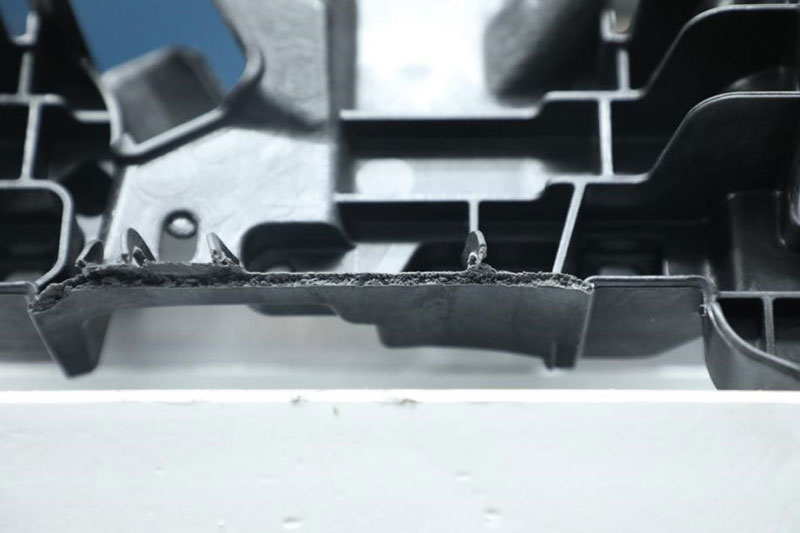

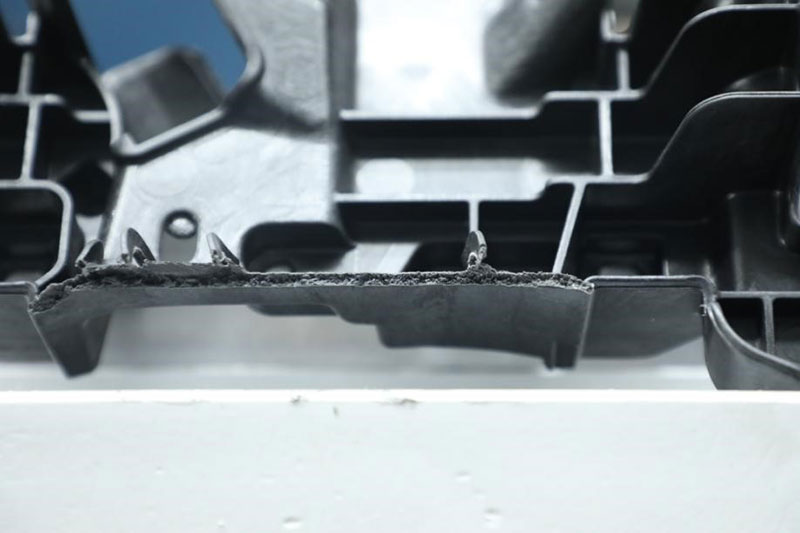

▲ Сравнение до и после применения технологии микропенной обработки CellSure® для автомобильных конструктивных деталей

03. Решение для изготовления автомобильных конструктивных деталей

Снижение затрат и повышение эффективности, двойное повышение эффективности и качества.

Что касается контроля затрат, то NEO·H550II ТПА снижает затраты и повышает эффективность для клиентов за счёт уменьшения расхода сырья и давления прижима. В то же время увеличивается срок службы пресс-формы, а общая экономичность производственного процесса оптимизируется.

Примечательно, что схема снижения веса автомобильных конструктивных элементов оснащена технологией управления с обратной связью Tederic. Основной корпус оборудования оснащён высокоточным датчиком перемещения для контроля параллельности пресс-формы в режиме реального времени. Кроме того, вспомогательный цилиндр оснащён четырьмя независимыми пропорциональными сервоклапанами для динамической регулировки точности усилия смыкания и параллельности пресс-формы.

После впрыска пресс-форма слегка приоткрывается, и можно добиться точности микроотверстия ±0,01 мм.

Что касается контроля затрат, то NEO·H550II ТПА снижает затраты и повышает эффективность для клиентов за счёт уменьшения расхода сырья и давления прижима. В то же время увеличивается срок службы пресс-формы, а общая экономичность производственного процесса оптимизируется.

Примечательно, что схема снижения веса автомобильных конструктивных элементов оснащена технологией управления с обратной связью Tederic. Основной корпус оборудования оснащён высокоточным датчиком перемещения для контроля параллельности пресс-формы в режиме реального времени. Кроме того, вспомогательный цилиндр оснащён четырьмя независимыми пропорциональными сервоклапанами для динамической регулировки точности усилия смыкания и параллельности пресс-формы.

После впрыска пресс-форма слегка приоткрывается, и можно добиться точности микроотверстия ±0,01 мм.

Основные моменты:

- Облегчение конструкции автомобиля: технология микропористого вспенивания CellSure® для снижения веса на 15%.

- Высокая экономическая эффективность: снижение расхода сырья и давления прижимной пластины, продление срока службы пресс-формы, снижение затрат и повышение эффективности работы клиентов.

- Точность: технология замкнутого контура управления Tederic, мониторинг и регулировка параллельности пресс-форм в режиме реального времени, точность микрооткрытия до ±0,01 мм для обеспечения качества продукции.

- Кол-во полостей: 2

- Материал: PP + 30% GF

- Цикл: 70 сек

- Вес: 325 г, потеря веса 10%

В этом инновационном путешествии мы наблюдаем стремительное развитие автомобильной промышленности, работающей на новых источниках энергии, а также рост и ответственность интеллектуального производства Китая в мировой автомобильной промышленности.